製造業に求められる「しなやかさ」。AI活用のスマートファクトリーで実現へ

2023.5.17

株式会社Laboro.AI リードマーケター 熊谷勇一

概 要

製造業において「スマートファクトリー」化を進めることは、国家レベルの方針でも示されていることもあり、今後変わらないであろう流れであり、推進している企業は少なくありません。生産性を高めるだけでなく、人材不足の解消や、余裕が出たリソースを使ってイノベーションや新しい付加価値を得ることも狙えます。スマートファクトリーの現状や求められる背景や事例だけでなく、提唱されている未来像も含めて解説します。

目 次

・スマートファクトリーとは

・今さら聞けない「スマート」とは

・スマートファクトリーが求められる背景

・産業革命そのもの、社会の在り方とも密接

・産業革命に則った未来形

・スマートファクトリーにおけるAIの位置付け

・スマートファクトリーのメリット

・データの見える化

・生産性向上

・コスト削減

・品質の向上

・スマートファクトリーの課題

・データ活用の難しさ

・セキュリティ強化

・スマートファクトリーの事例

・化学プラントの変調を捉える

・ガス供給システム上で在庫管理、発注タイミング提案も

・ビール製造で品質安定、原材料利用11%減

・スマートファクトリー化に求められる「しなやかさ」

製造業において「スマートファクトリー」化を進めることは、国家レベルの方針でも示されていることもあり、今後変わらないであろう流れであり、推進している企業は少なくありません。生産性を高めるだけでなく、人材不足の解消や、余裕が出たリソースを使ってイノベーションや新しい付加価値を得ることも狙えます。スマートファクトリーの現状や求められる背景や事例だけでなく、提唱されている未来像も含めて解説します。

スマートファクトリーとは

スマートファクトリーとは、AIやあらゆるモノがネットにつながるIoTをはじめとした先端技術を用いて製造工場内で行われる各種作業を自動化し、省力化・効率化・高生産性を実現した工場を表す言葉です。工場内の基幹システム(ERP)や製造実行システム(MES)、生産工程や検査工程などを自動化するFA(ファクトリー・オートメーション)機器の一つひとつがネットワークでつながり、工場が一つつのシステムとして稼働し、常に最適な稼働状況を保ちつつ、工場の生産性向上を狙います。

スマートファクトリーにおいては、IoT機器によって集められたビッグデータがAIなどを用いて分析されることによって、生産ラインで日夜発生する課題の見える化とその解決が図られます。正確なデータに基づいた課題認識と生産現場の改善活動のサイクルは、工場全体ひいては会社全体の収益率の向上に大きく貢献します。

日本では、2010年に書籍『スマート・ファクトリー 戦略的「工場マネジメント」の処方箋』(清威人著)が発行されたことをきっかけに、「スマートファクトリー」や「スマート工場」といった言葉や概念が広まったという説があります。

参考:富士電機「スマートファクトリーとは何か?AIやIoT技術導入によるメリットを事例と共に解説」

:キーエンス「IoT用語辞典 スマートファクトリー(スマート工場)」

今さら聞けない「スマート」とは

スマートファクトリーだけでなく、スマートフォンやスマートウォッチ、スマートグリッドなど、ITに関連する「スマート」を冠した言葉があります。改めて、このスマートとはどういった意味でしょうか。

スマートは英語smartで、「賢い、利口な、頭がいい、気が利く、かっこいい、おしゃれな、粋な、活発な、抜け目ない」などの意味を持ちます。これがITの文脈になると、「コンピュータ化された」「情報化された」「高度な情報処理機能が加わった」などの意味で用いられることが多くなります。

例えば、通話やSMS(ショートメッセージ)くらいしか機能がなかった携帯電話に、汎用のコンピュータ製品に近い装置や機能を組み込み、利用者がソフトウエアを追加してさまざまな情報処理機能を実現できるようにした携帯端末が、「スマートフォン」と呼ばれるようになったわけです。

出典:IT用語辞典e-words「スマート 【smart】」

スマートファクトリーが求められる背景

スマートファクトリーは製造業における事業の本丸のDXとも言え、移行が世界的に進んでいます。国際的な競争力を持つ意味でも、日本でもスマートファクトリーを積極的に導入し、新しくてより良いものづくりの在り方を実現することが求められています。

さらに少子高齢化による労働力不足や長時間労働の解消や、効率化を進めることにより新しい付加価値を開発するための経営リソースを確保するためにも、スマートファクトリーの導入が重要です。

経済産業省が2017年に発表した「スマートファクトリーロードマップ」では、製造業ではものづくりの未来の姿に向けて、以下の課題に対応しなければならないとしています。

・品質の向上

・コストの削減

・⽣産性の向上

・製品化・量産化の期間短縮

・⼈材不⾜・育成への対応

・新たな付加価値の提供・提供価値の向上

・リスク管理の強化

うち最初の四つは、ものづくりの核の部分をスマート化することを指しており、スマートファクトリーと密接な関係があります。

出典:経済産業省「スマートファクトリーロードマップ」

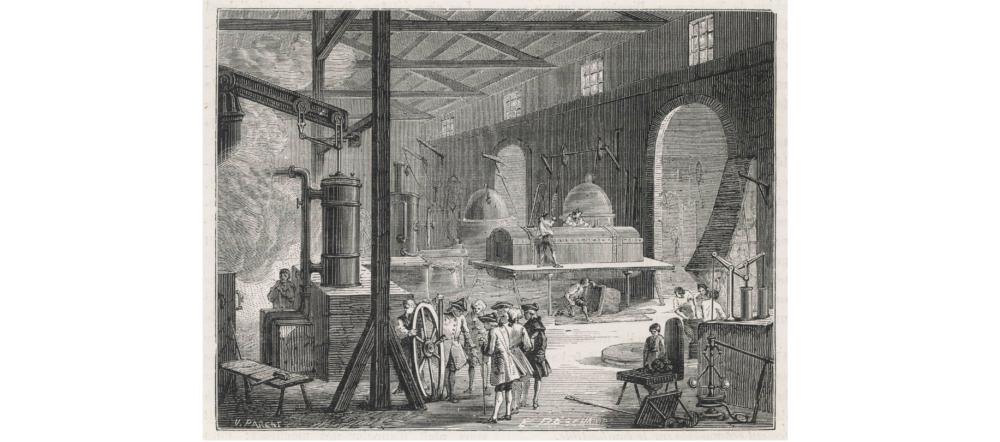

産業革命そのもの、社会の在り方とも密接

スマートファクトリーは、ドイツ政府が2011年に提唱した産業政策「インダストリー4.0」を工場に反映させたものという解釈もあります。インダストリー4.0とは、直訳すると 第4次産業革命であり、製造業においてAIやIoTを取り入れ、改革することを目指すことです。2010年ごろから始まっているという見立てがあります。

第1次産業革命はもちろん、18世紀後半に英国で起こったことであり、人の手で行っていた軽工業を水力・蒸気機関を動力として機械化しました。英国は「世界の工場」と呼ばれるまでに発展し、産業革命は欧米に広がっていきます。その後、19世紀後半に米国やドイツを中心に起こった第2次産業革命では、製鉄業や造船業といった重工業を、石油と電力を活用して機械化し、製造業の大量生産化が進みました。背景には、ドイツが蒸気機関より小型化できるガソリンエンジンを発明し自動車や飛行機が実用化されたことや、米国で電気が産業化されたことがあります。

続いて、20世紀後半に起こった第3次産業革命は別名「デジタル革命」です。コンピューターによる単純作業の自動化が進み、製造業や流通業などにITが導入され、生産ラインを人間の指示により自動化できるようになりました。この時期以降に著しい成長を見せたのが、GAFA(Google、Apple、Facebook、Amazon)などのIT企業です。

出典:ドコモビジネス「インダストリー4.0とは? 日本の製造業への応用やドイツの狙いをわかりやすく解説!」

産業革命に則った未来形

産業革命を軸に見ると、スマートファクトリーの最新の在り方も見えてきます。つまり、現在の第4次産業革命の次の第5次産業革命はどのようなものか、ということです。

第5次産業革命でも第4次と同じく、AIやIoTを活用しますが、以下の三つの新しい概念が加わります。

・持続可能性(サステナビリティー)

・人間中心(ヒューマンセントリック)

・回復力(レジリエンス)

持続可能性は地球社会の文脈でもよく言われますし、人間中心は例えばAI活用した機械に作業を任せっぱなしにするのではなく人間と協調して作業することを指していますので、想像しやすいと思います。

レジリエンス(resilience)もここ15年ほどで使用頻度が高まってきた概念ですが、意味がはっきりとは分からない方も少なくないかもしれません。上記の通り「回復力」や、「復元力」とも訳される言葉ですが、単に被害から元に戻るだけでなく、「柳に雪折れなし」と言われるように、柳の枝が雪という外圧を必ずしも正面から受け止めずにいなしていく「しなやかさ」のイメージがよく当てはまります。復元力から考えれば、洗濯してくしゃくしゃになっても乾かせば元に戻る形状記憶シャツというイメージも得られます。

回復力も復元力も「完全に元の状態に戻る」という意味が含まれやすいでしょう。しかし近年では、必ずしも完全に元に戻る必要はなく、機能が元より低くなっても高くなっても安定すれば良い、という見方も出てきています。例えば、自動車で自損事故をして、へこみや塗装が完全に元に戻ったわけではないが走行には問題ないように修理され、買い替えるほどではない状態は、「機能低下だが安定」です。一方、危機・災害による被害を受けた後に目指される「ビルドバックベター(より良い復興)」は、「機能向上で安定」です。

今後、スマートファクトリーを推進していく際、サステナビリティー、ヒューマンセントリック、そしてレジリエンスを織り込んでいくことで、時代遅れを避けられるでしょう。

参考:「レジリエンス社会を作る研究会」ら編著『しなやかな社会の実現』

スマートファクトリーにおけるAIの位置付け

スマートファクトリーにおけるAIの役割と重要性を改めて説明します。

繰り返しになりますが、AI活用の前提となるのが、AIに分析させるデータを収集するためのセンシング技術です。IoTで工場で稼働している製造装置や作業者のセンシングとデータ収集を、いかに高精度かつリアルタイムで実現できるかが鍵になります。すこうしたセンシングデータを収集する仕組みを整えた上で、IoTによって工場内外のさまざまな機器がネットにつながり、多様で大量のデータを収集・蓄積できるようになります。そのデータをAIが分析して価値ある出力をすることにより、工場全体の生産性向上を狙えます。

センシングによるデータ収集、IoTによる機器連携、AIによるデータ解析、これらが一体になった状態が実現すると、具体的には、スマートファクトリーとして、例えば以下のような展開活用が見込めます。

1.産業用ロボットの効率的活用

産業用ロボットにの稼働状況をセンシングし、そのデータをAIでシミュレーション解析することにより、従来よりも効率的・生産的なロボットの稼働パターン・制御パターンを導出できる可能性があります。を組み込むことにより、効率の良い手順、動作などを短時間に学習できるようになります。

2.資材発注、在庫管理の最適化

生産計画や負荷計画、日々の資材の使用状況、在庫状況など、こうしたさまざまな生産管理データをリアルタイムで収集し、AIに解析を監視することにより、最適な資材発注のタイミングの提案、在庫水準の最適化などが図れます。

3.人間の感覚に依存する検査異常検知の自動化

目視による外観検査、異音検査の有無などのような、人間の感覚に依存してきた検査作業について、その異常の特徴をAIに学習させて不良品を導出する(教師あり学習)、あるいは正常状態との誤差から異常状態を導出する(教師なし学習)などのアプローチを用いて、て検査の自動化を図る取組みは近年多く見られるようになっていますすることができます。

4.設備保守の効率化

過去の設備の稼働状況および故障状況、消耗品の入れ替え状況、修繕状況などを学習させることにより、故障発生などの予測ができることが見込めます。これにより、効率的な設備の保守などができる可能性があります。

参考:J-Net21「AIは、工場ではどのように活用できますか?」

スマートファクトリーのメリット

スマートファクトリーを実現することで、以下のようなメリットが得られる可能性があります。

データの見える化

スマートファクトリーでは上記の通り、各種センサーを駆使して工場内のデータを集め、AIを用いてデータを分析し、蓄積していきます。そのため、これまで以上にデータを集められ、状況を詳細に確認できるようになり、課題の発見が容易になる可能性があります。

生産性向上

大量のデータを蓄積・分析して生産状況を見える化することで、人材や設備、材料などのリソースがどのように使われているかが把握できるため、不足している箇所へ割り振るなど生産ラインの最適化が可能です。リソースの量が変わらなくても割り当ての調整で生産性を上げられる可能性があるということです。人材不足という課題にも対応できるかもしれません。

コスト削減

生産ラインを最適化することで、例えば材料の使用量を削減できる可能性があります。同じ量の材料でも生産量を上げる他、見える化により在庫管理も容易になり、コスト削減につなげられる可能性があります。

工場のコストを削減するには、スマートファクトリー化はもちろん、デジタルツインによって全体をリアルタイムに把握・シミュレーションすることも重要です。

デジタルツインについて詳しくは、以下のコラムもご覧ください。

ミラーワールドへようこそ。「デジタルツイン」とAI

品質の向上

スマートファクトリーではAIを活用することで、品質の向上も目指せます。製造中や完成した製品をモニタリングし、蓄積したデータを分析することで品質を改善できるデータが得られたり、生産ラインの異常をいち早く検知することで製造機器の故障を未然に防げたり、といった効果が見込めます。

品質を上げることではもちろん、納品先が抱く信頼度や満足度などを上げることも見込めるでしょう。

スマートファクトリーの課題

スマートファクトリー化することで上記のような利点が得られますが、以下のような課題もあります。

データ活用の難しさ

スマートファクトリー化された現場では、限られた人材で高い生産性を目指せる可能性がありますが、そもそも、スマートファクトリーを構築し、蓄積されていくデータを活用できるデジタル人材が必要です。AIやIoTなどに精通した人材はありふれているわけではなく、採用するには諸コストがかかるでしょう。

セキュリティ強化

スマートファクトリーを実現すれば、稼働を支えるためのビッグデータが常に蓄積されていきます。データは分析してより良い生産につながる知見が得られる源泉になるだけでなく、それそのものが情報資産になるため、漏洩などしないようにセキュリティ強化が欠かせません。このセキュリティ強化を構築・運用するためにもまたデジタル人材が必要となります。

AIに関連したサイバーセキュリティに関しては、以下のコラムにて詳しくご紹介しています。

AIは善にも悪にもなる。サイバー攻撃とセキュリティ

スマートファクトリーの事例

ここでは、スマートファクトリーを実現した実際の事例を3件取り上げます。

化学プラントの変調を捉える

液晶の変更版保護フィルムに使われる酢酸セルロースなどで世界大手のダイセルは、「自律型生産システム」を開発し、2021年から本格導入しています。これにより、プラントの異常の予兆を早期に捉えて運転操作の条件を最適化できるとしています。

このシステムには、プラントの運転時における異常予兆を検知する「高度予知予測システム」と、製品の品質を予測しつつプラントの最適な運転条件を自動表示する「最適運転条件導出システム」という、オペレーターの意思決定を支援する二つのAIが採用されています。前者は異常が発生する前の対応、後者は圧力や温度といった変化するデータを入力とした最適な運転条件の出力や出来上がる製品の品質を予測が可能だとしています。

出典:日経BPムック『倫理、説明、データ利用、23の注目事例から学ぶ 正しいAI導入』

ガス供給システム上で在庫管理、発注タイミング提案も

産業ガスを製造・販売する大陽日酸は工場内でのガス供給システムの自動化を手がけています。2020年から販売を始めた「IGSS(インテリジェント・ガス・サプライングシステム)」では、工場内でのガス運搬作業や在庫管理、日常点検を効率化しています。容器自動搬送システムや日常点検システム、ガス監視システムなど六つのサービスをタブレット端末から操作できるよう統合しました。

ガスはキャビネットという装置を通って工場内に供給されるため、キャビネットをIoT化して日々のガス供給データを蓄積、そのデータをガス供給設備の日常点検の記録に活用しています。データはタブレットに集約され、これまで数時間かかっていた日常点検の時間を3分の1に短縮できました。収集したデータはAIを使って、在庫管理にも生かしています。また、ガスの消費ペースをAIが予測し、最適な発注のタイミングの提案もできるとしています。

出典:日本経済新聞「大陽日酸、ロボットでガス供給自動化 半導体工場に的」

ビール製造で品質安定、原材料利用11%減

クラウドコンピューティング世界最大手の米アマゾンウェブサービス(AWS)が、AIを駆使した顧客工場の支援に力を入れており、例えばオランダのビール大手ハイネケンなどにサービスを提供し、コスト削減と品質向上につなげています。

2018年から2022年までに53の醸造所で2000台を超える機器をAWSのクラウド上に構築したIT基盤につなぎ、生産部門で働く1万7000人超の従業員らは専用のアプリを介して生産量や設備の状態などをリアルタイムで確認できるようになりました。さらに2022年からは三つの醸造所でAIの活用にも乗り出し、AIに製造工程を学習させることで温度や時間管理を最適化しました。品質を安定させるとともに、原材料の利用を11%減らすことに成功しています。

出典:日本経済新聞「Amazonのクラウドサービス、ハイネケンなどの生産支援」

スマートファクトリー化に求められる「しなやかさ」

製造業におけるAI導入、スマートファクトリー化は、予算さえあれば推進しない手はないといったところでしょう。しかし、大規模なプラントを一気にスマートファクトリー化しようとすると、仮に失敗した場合は、関わる従業員の数も膨れ上がり、逆に生産性が一時的に下がってしまうリスクもあります。まずは小さく始めて、そこでうまくいったら適用範囲を拡大し、最終的に工場や社内全体に広げていくのがリスクの少ない進め方です。しかし「どれくらい小さく始めるべきか」「適用範囲の拡大はどれくらいで、いつすべきなのか」を検討するのは、決して簡単なことではありません。

そうした検討は当社のソリューションデザイナが得意とするところであり、より良い製造だけでなく、その先の目的である事業・経営としての成功を導きます。さらに、検討によってAI導入の規模や内容が変わるため、それに合わせて「しなやか」に設計できるカスタムAIが向いているでしょう。ソリューションデザインとカスタムAIの両方を得意とする当社にぜひご相談ください。

製造業におけるAI活用については、以下のコラムもあわせてご覧ください。

「製造DX」は幻想か。製造業AIの今と展望