プロジェクト事例

- 鉄道

- インフラ

- 不良判定

- 物体検出

- 異常検知

線路設備の不良判定の自動化

株式会社 日本線路技術様

- 線路設備の機能不全や異常を自動判定する「線路設備不良判定AI」を開発・実運用化

- 物体検出技術と異常検知技術を組み合わせることで不良判定を実現

背景:開発の経緯

日本線路技術様では、安心かつ快適な鉄道輸送の実現に向け、線路設備の検査・調査や保守点検など保全管理サービスを展開しています。また、その検査の多くは目視による確認が必要であり、膨大な人手と労力を要する一方、鉄道業界は社員減少に直面しており、検査方法の効率化と体制構築が急務となっていました。

こうしたことから日本線路技術様では、線路保全業務のアナログからデジタルへの変革を進めることを目指し、「線路DX」のコンセプトを掲げ、先端テクノロジーの活用を積極的に推進してきました。その一つとして導入されたのが、営業車両の床下に搭載された検査装置(カメラ)で線路設備を撮影し、その画像から補修の必要性を判断する「線路設備モニタリング装置」です。日本線路技術様では、「線路設備モニタリング」の装置管理、データ処理を担っており、データ処理延長は約6600kmと、広範囲でのサービス展開を実施しています。

「線路設備モニタリング装置」は、検査員の現地での調査頻度を減らすことには貢献した一方、撮影画像の確認・判定を目視で実施する必要があり、チェックにかかる時間・労力削減が課題となります。また、撮影された大量の画像に対して更なる活用が求められることから、線路設備の保全における更なる省力化・精度向上のために「線路不良判定AI」の開発に至りました。

開発内容と効果:不良判定の自動化による工数削減

安全かつ快適な鉄道輸送を実現するために行われる線路の保全管理は、①検査実施、②不良判定、③修繕計画作成、④修繕実施というサイクルで通常行われます。今般開発した「線路設備不良判定AI」は、このサイクルのうち②不良判定の自動化を目指したものであり、その運用としては、まず画像から明らかにわかる不良をAIでスクリーニング判定し、そこから除外される判断の難しいケースのみを人が目視で最終判定することとしています。これにより、全画像を目視によって判定していた従来と比べ、1ヶ月あたり100時間(※1)の工数削減を見込んでいます。

(※1)JR東日本が開発したAIの効果を含む

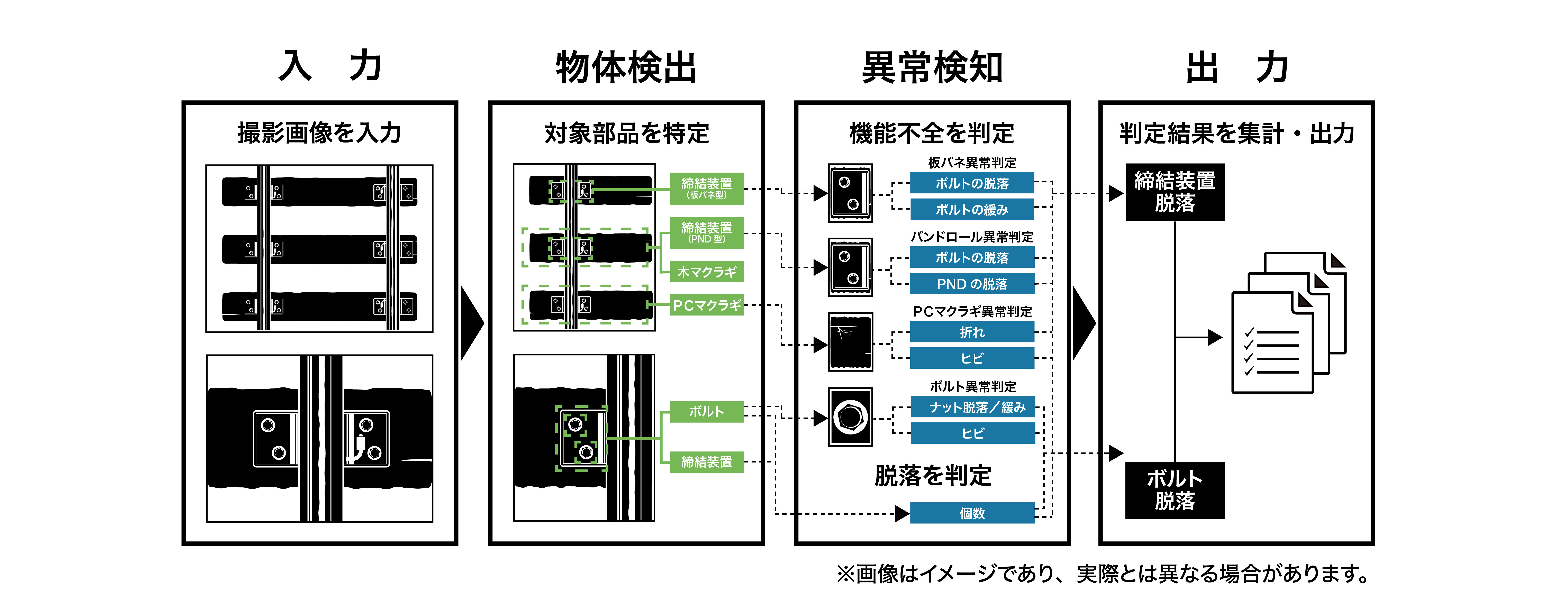

今回新たに開発した「線路設備不良判定AI」は、簡単には物体検出技術と異常検知技術を組み合わせることで不良判定を実現していますが、検出すべき部材のカテゴリーには、ボルト、マクラギ、締結装置、軌道パッドなど複数あるだけでなく、それら部材は環境や用途によって構造や素材の異なるものが用いられることに加え、検出すべき異常のパターンや判定基準がそれぞれ異なります。

また線路設備は、類似の部材が多いだけでなく、例えばボルトであれば、脱落、緩み、破損など、部材ごとに複数の不良パターンがあることから、さらに難易度の高い異常検知を実現する必要があります。このような複雑な現場要件に適用させるため、「線路設備不良判定AI」では、十数種類の部材の不良を判定することを可能にしており、一部の部材においては8割以上のスクリーニング効果が得られています。

こうした高度なAIの開発を実現するにあたっては、過去に収集されたデータの量・質の状況や判定基準などに応じて、教師あり学習/教師なし学習といった学習手法や様々なAIモデルから適した技術を調査・選択することを通して、それぞれのケースでの判定を実現するに至っています。

今後の展望

日本線路技術様およびLaboro.AIでは今後、「線路設備不良判定AI」の精度向上のための取り組みを継続して行っていく予定であり、より安全かつ快適な鉄道輸送の実現に貢献していきます。合わせて、線路保全管理の現場におけるより一層の効率化・精度向上を目的に、ML Ops(Machine Learning Operations:機械学習運用基盤)を見据えた体制構築を目指すなど、開発面のみならず体制面での協働も推進していく予定です。

また、今般適用対象とした不良判定に留まらず、線路保全管理におけるその他の高負荷業務へのAI技術の応用検討も進め、線路DXの実現に共に邁進していきます。